采矿业经常需要在复杂的环境中搬运和运输重型物料和设备。采矿专业人员面临着诸多挑战,例如难以预测的地形、高空起重以及严格的安全规程。低效或不安全的起重工具造成的停机会严重影响生产力,并造成巨额运营成本。

采矿运营商需要的起重解决方案不仅要能够安全地处理重物,还要能够适应不同的现场条件,同时最大限度地降低人员和设备的风险。

传统的采矿起重工具通常由标准钢合金制成,体积庞大、重量沉重且用途单一。这些特点限制了它们在高空作业中的机动性,并降低了负载释放时的精度。

常见缺点包括:

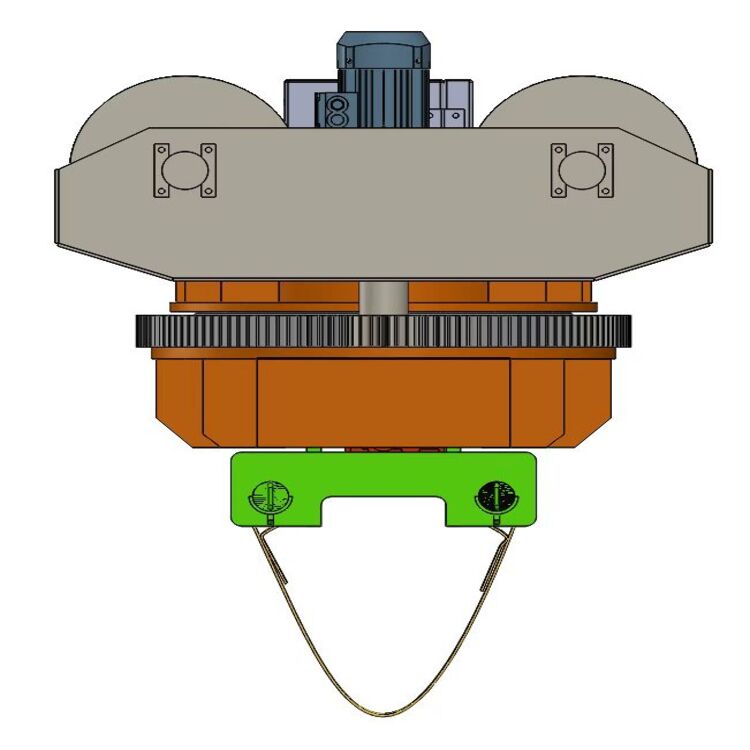

新兴的多功能高空负载释放梁正在彻底改变采矿业的起重作业。这些先进的工具采用高强度轻质合金材料,显著减轻了工具重量——与传统钢制工具相比,通常可减轻高达 30%——同时又不牺牲耐用性或负载能力。

主要特点包括:

| 特征 | 益处 |

|---|---|

| 轻质高强度合金 | 增强机动性,减少起重机压力 |

| 集成高空释放机制 | 实现精确远程负载释放,最大限度地降低风险 |

| 多功能适应性 | 适用于各种负载尺寸和现场场景 |

| 增强的安全功能 | 降低操作员暴露和事故率 |

根据行业试点报告,这些工具的实施可使安全记录提高 25%,运营效率提高 15-20%。

南美一家铜矿开采公司试用了多功能负载释放梁,使其能够适应各种地形和多层竖井。结果表明,停机时间显著减少,负载释放时间缩短了35%,并且在六个月的评估期内,与负载掉落相关的安全事故为零。

此外,操作员还对该工具的人体工程学设计表示赞赏,这种设计降低了身体负担并简化了培训要求,最终有助于持续提高生产力。

| 标准 | 传统工具 | 多功能释放梁 |

|---|---|---|

| 材料 | 钢(重,易腐蚀) | 轻质合金(耐腐蚀) |

| 减轻重量 | 不适用 | 高达 30% |

| 负载释放机制 | 手动,精度有限 | 远程控制,精度高 |

| 安全级别 | 事故风险较低或较高 | 增强型内置故障保险装置 |

| 运营效率 | 基线 | 提高生产率15-20% |

矿业运营商和供应链经理:您在重载搬运方面面临的主要挑战是什么?您是否试用过多功能起重设备?您观察到它对安全和生产效率有何影响?分享您的见解和经验,帮助行业朝着更安全、更高效的运营方向发展。