在当今的汽车制造和维修行业中,效率低下和安全隐患多是普遍存在的问题。据统计,传统的汽车制造和维修过程中,由于缺乏高效的提升工具,操作时间往往较长,平均每次提升发动机、变速箱等重型部件需要花费 30 分钟以上,而且停机率高达 20%。同时,工人在手动搬运和提升这些重型部件时,面临着巨大的工伤风险,每年因操作不当导致的工伤事故占比达到 15%。这些问题不仅影响了生产效率,还增加了企业的运营成本。

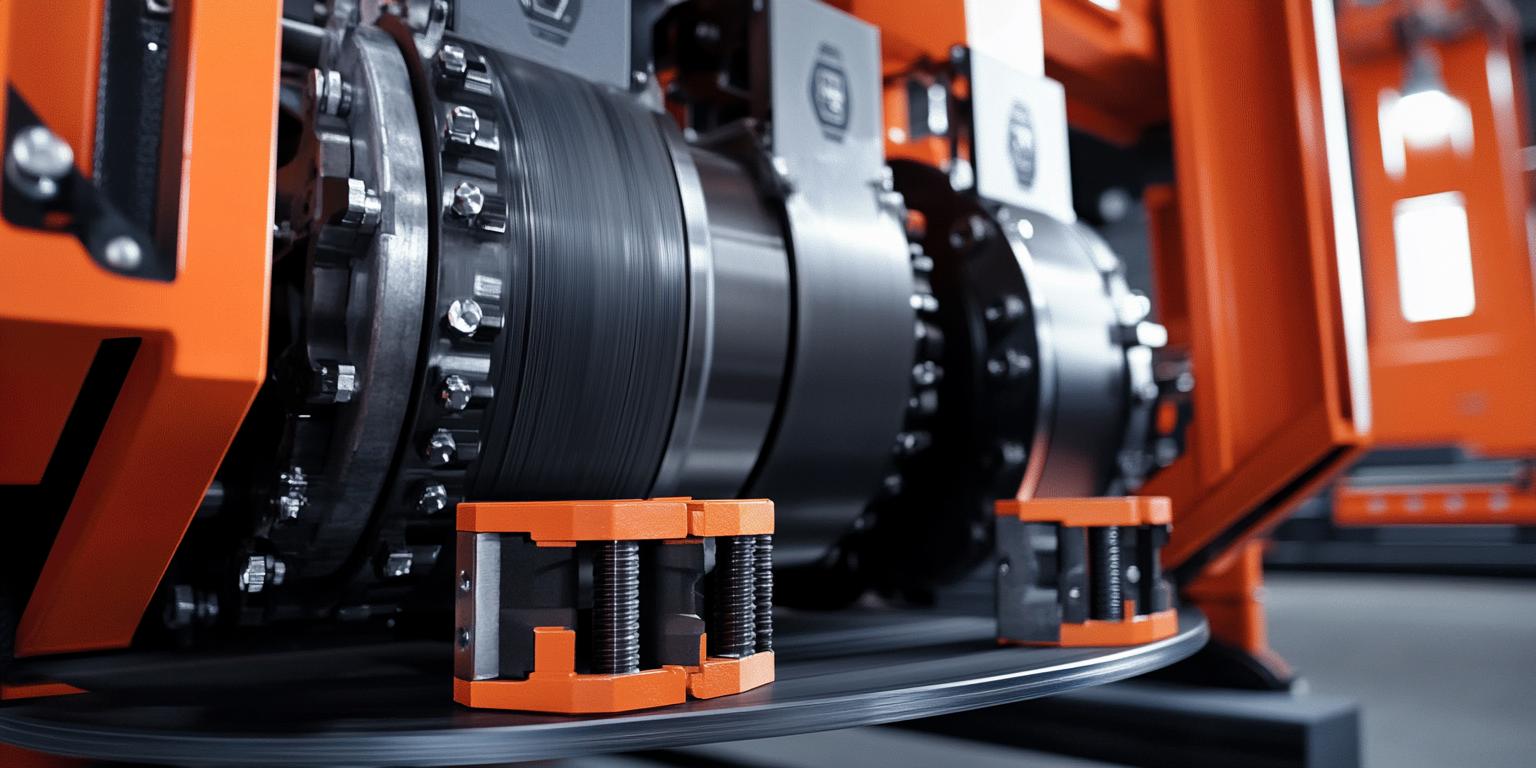

为了解决上述问题,我们推出了多功能产线吊具。这款吊具采用了高强度轻量化材料,比传统吊具重量减轻了 30%,大大降低了工人的负担。同时,它还配备了可调夹持机制,能够根据不同部件的尺寸和形状进行灵活调整,适配性极高。此外,人性化的设计也是该吊具的一大亮点,操作简单方便,进一步提升了使用的安全性。

高强度轻量化材料的使用,使得吊具在保证强度的同时,重量大幅降低。这不仅便于工人操作,还减少了能源消耗。例如,在某汽车制造企业的实际应用中,使用我们的吊具后,能源消耗降低了 15%。

可调夹持机制让吊具能够适应各种不同规格的部件。无论是大型发动机还是小型变速箱,都能轻松应对。在实际操作中,更换不同部件的夹持方式只需要 5 分钟,大大缩短了操作时间。

人性化设计体现在多个方面,如操作手柄的设计符合人体工程学,让工人在操作过程中更加舒适。同时,吊具还配备了智能控制系统,能够实时监测工作状态,确保操作的安全性。

使用多功能产线吊具能够带来显著的效益。通过实际案例和数据可以看到,它在多个方面都有出色的表现。

在某汽车维修厂的应用中,使用我们的吊具后,每次提升发动机的操作时间从原来的 30 分钟缩短到了 10 分钟,效率提升了 66.7%。这意味着在相同的时间内,可以完成更多的维修任务。

由于吊具的高效性能,企业的停机率大幅降低。在一家汽车制造企业中,使用吊具后,停机率从原来的 20%降低到了 5%,大大提高了生产效率。

人性化的设计和安全保障措施,使得工人在操作过程中的工伤风险大大降低。在使用我们的吊具后,某企业的工伤事故发生率从 15%降低到了 2%,为企业和工人提供了更好的保障。

轻量化的设计让工人在操作过程中更加轻松。在实际工作中,工人反映使用该吊具后,身体疲劳感明显减轻,工作积极性也得到了提高。

多功能产线吊具的应用场景非常广泛,覆盖了整车组装、零部件维修、仓储搬运、装配线优化及重型机械维护等多个环节。

在整车组装过程中,吊具能够快速准确地将发动机、变速箱等重型部件安装到指定位置,提高了组装效率。在零部件维修时,它可以轻松提升和移动各种部件,方便维修操作。在仓储搬运环节,吊具能够高效地完成货物的搬运和存储,节省了时间和人力。在装配线优化方面,吊具的使用可以使装配线更加流畅,提高生产效率。在重型机械维护中,它也能发挥重要作用,保障维护工作的顺利进行。

许多客户在使用了我们的多功能产线吊具后,都给出了高度评价。以下是一些客户的真实反馈:

“自从使用了这款吊具,我们的生产效率大幅提升,工人的工作强度也降低了很多。而且,操作过程更加安全可靠,让我们非常放心。” - 某汽车制造企业负责人

“这款吊具的适配性非常好,能够满足我们不同部件的提升需求。在维修过程中,它帮了我们大忙,大大缩短了维修时间。” - 某汽车维修厂技术主管

多功能产线吊具对于现代汽车制造业具有重要的战略意义。它不仅能够提升生产效率、降低成本,还能保障工人的安全,推动汽车生产线向更智能、更安全的方向发展。如果您也想解决汽车制造或维修过程中的作业痛点,打造更高效、更安全的生产线,立即联系我们获取定制化方案,让您的车间从此告别手动搬运时代! 点击了解更多